PENGERTIAN

LAS LISTRIK

LAS LISTRIK

Las busur listrik adalah salah satu cara menyambung logam dengan jalan

menggunakan nyala busur listrik yang diarahkan ke permukaan logam yang akan

disambung. Pada bagian yang terkena busur listrik tersebut akan mencair,

demikian juga elektroda yang menghasilkan busur listrik akan mencair pada

ujungnya dan merambat terus sampai habis.

Logam cair dari elektroda dan dari sebagian benda yang akan disambung tercampur

dan mengisi celah dari kedua logam yang akan disambung, kemudian membeku dan

tersambunglah kedua logam tersebut.

Mesin las busur listrik dapat mengalirkan arus listrik cukup besar tetapi

dengan tegangan yang aman (kurang dari 45 volt). Busur listrik yang terjadi

akan menimbulkan energi panas yang cukup tinggi sehingga akan mudah mencairkan

logam yang terkena. Besarnya arus listrik dapat diatur sesuai dengan keperluan

dengan memperhatikan ukuran dan type elektrodanya.

Pada las busur, sambungan terjadi oleh panas yang ditimbulkan oleh busur

listrik yang terjadi antara benda kerja dan elektroda. Elektroda atau logam

pengisi dipanaskan sampai mencair dan diendapkan pada sambungan sehingga

terjadi sambungan las. Mula-mula terjadi kontak antara elektroda dan benda

kerja sehingga terjadi aliran arus, kemudian dengan memisahkan penghantar

timbullah busur. Energi listrik diubah menjadi energi panas dalam busur dan

suhu dapat mencapai 5500 °C.

Ada tiga jenis elektroda logam, yaitu elektroda polos, elektroda fluks dan

elektroda berlapis tebal. Elektroda polos terbatas penggunaannya, antara lain

untuk besi tempa dan baja lunak. Biasanya digunakan polaritas langsung. Mutu

pengelasan dapat ditingkatkan dengan memberikan lapisan fluks yang tipis pada

kawat las. Fluks membantu melarutkan dan mencegah terbentuknya oksida-oksida

yang tidak diinginkan. Tetapi kawat las berlapis merupakan jenis yang paling

banyak digunakan dalam berbagai pengelasan komersil

A. Pembentukan busur listrik proses penyulutan

1. Pembentukan Busur Listrik

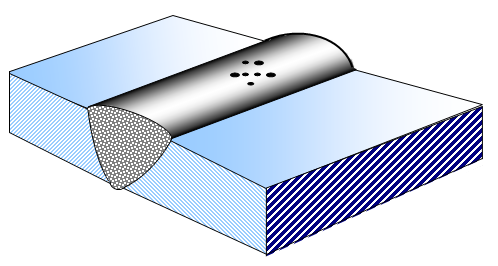

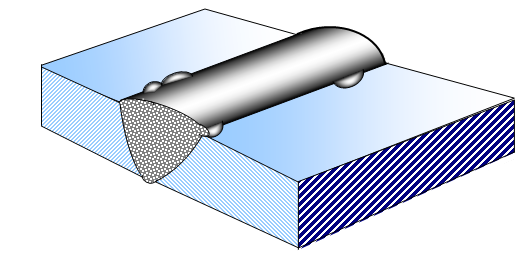

Pada pembentukan busur listrik elektroda keluar dari kutub negatif (katoda) dan

mengalir dengan kecepatan tinggi ke kutub positif (anoda).

Dari kutub positif mengalir partikel positif (ion positif) ke kutub negatif.

Melalui proses ini ruang udara diantara anoda dan katoda (benda kerja dan

elektroda) dibuat untuk menghantar arus listrik (diionisasikan) dan

dimungkinkan pembentukan busur listrik. Sebagai arah arus berlaku arah gerakan

ion-ion positif. Jika elektroda misalnya dihubungkan dengan kutub negatif

sumber arus searah, maka arah arusnya dari benda kerja ke elektroda. Setelah

arus elektroda didekatkan pada lokasi jalur sambungan disentuhkan dan diangkat

kembali pada jarak yang pendek (garis tengah elektroda).

kawat intiØ

selubung elektrodaØ

busur listrikØ

pemindahan logamØ

gas pelindungØ

terakØ

kampuh lasØ

Dengan penyentuhan singkat elektroda logam pada bagian benda kerja yang akan

dilas,berlangsung hubungan singkat didalam rangkaian arus pengelasan, suatu

arus listrik yang kekuatannya tinggi mengalir, yang setelah pengangkatan

elektroda itu dari benda kerja menembus celah udara, membentuk busur cahaya

diantara elektroda dengan benda kerja, dan dengan demikian tetap mengalir.Suhu

busur cahaya yang demikian tinggi akan segera melelehkan ujung elektroda dan

lokasi pengelasan.

Didalam rentetan yang cepat partikel elektroda menetes, mengisi penuh celah

sambungan las dan membentuk kepompong las. Proses pengelasan itu sendiri

terdiri atas hubungan singkat yang terjadi sangat cepat akibat pelelehan

elektroda yang terus menerus menetes.

2. Proses penyulutan

Setelah arus dijalankan, elekteroda didekatkan pada lokasi jalur sambungan

disentuhkan sebentar dan diangkat kembali pada jarak yang pendek (garis tengah

elektroda).

3. MenyalaKan busur listrik

Penyalaan busur listrik dapat di lakukan dengan menghubungkan singkat ujung

elektroda dengan logam induk (yang akan dilas) dan segera memisahkan lagi pada

jarak yang pendek, hal tersebut dapat dilakukan dengan 2 cara seperti pada

gambar di bawah ini :

Adapun hal-hal yang perlu diperhatikan :

Ø Jika busur nyala terjadi, tahan

sehingga jarak ujung elektroda ke logam induk besarnya sama dengan diameter

dari penampang elektroda dan geser posisinya ke sisi logam induk.

Perbesar jarak tersebut(perpanjang nyala

busur) menjadi dua kalinya untuk memanaskan logam induk.Ø

Kalau logam induk telah sebagian

mencair, jarak elektroda dibuat sama dengan garis tengah penampang tadi.Ø

4. Memadamkan busur listrik

Cara pemadaman busur listrik mempunyai pengaruh terhadap mutu penyambungan

maniklas. Untuk mendapatkan sambungan maniklas yang baik sebelum elektroda

dijauhkan dari logam induk sebaiknya panjang busur dikurangi lebih dahulu dan

baru kemudian elektroda dijauhkan dengan arah agak miring.

Pemadaman busur sebaiknya tidak dilakukan ditengah-tengah kawah las tetapi agak

berputar sedikit

Gerakan

Elektroda.

Macam-macam

gerakan elektroda :

1. Gerakan arah turun sepanjang sumbu elektroda. Gerakan ini dilakukan untuk

mengatur jarak busur listrik agar tetap.

2. Gerakan ayunan elektroda. Gerakan ini diperlukan untuk mengatur lebar jalur

las yang dikehendaki.

Ayunan keatas menghasilkan alur las yang kecil, sedangkan ayunan kebawah

menghasilkan jalur las yang lebar. Penembusan las pada ayunan keatas lebih

dangkal daripada ayunan kehawah.

Ayunan segitiga dipakai pada jenis elektroda Hydrogen rendah untuk mendapatkan

penembusan las yang baik diantara dua celah pelat.

Beberapa bentuk-bentuk ayunan diperlihatkan pada gambar dibawah ini.

Titik-titik pada ujung ayunan menyatakan agar gerakan las berhenti sejenak pada

tempat tersebut untuk memberi kesempatan pada cairan las untuk mengisi celah

sambungan.

Tembusan las yang dihasilkan dengan gerekan ayun tidak sebaik dengan gerakan

lurus elektroda. Waktu yang diperlukan untuk gerakan ayun lebih lama, sehingga

dapat menimbulkan pemuaian atau perubahan bentuk dari bahan dasar. Dengan

alasan ini maka penggunaan gerakan ayun harus memperhatikan tebal bahan dasar.

PENGELASAN

PROSES SMAW ( LAS BUSUR LISTRIK )

LAS

BUSUR LISTRIK ELEKTRODE TERBUNGKUS

(SHIELDED METAL ARC WELDING = SMAW)

A. Pendahuluan

Las busur listrik elektrode

terbungkus ialah salah satu jenis proses lasbusur listrik elektrode terumpan,

yang menggunakan busur listrik sebagaisumber panas. Panas yang timbul pada

busur listrik yang terjadi antaraelektroda dengan benda kerja, mencairkan ujung

elektrode (kawat) las danbenda kerja setempat, kemudian membentuk paduan,

membeku menjadi

lasan (weld metal).

Bungkus (coating elektrode yang

berfungsi sebagai fluks akan terbakarpada waktu proses berlangsung, dan gas

yang terjadi akan melindungiproses terhadap pangaruh udara luar. Cairan

pembungkus akan terapungdan membeku pada permukaan las yang disebut slag, yang

kemudian dapat dibersihkan dengan mudah.

MESIN LAS (WELDING MACHINE).

Persyaratan dari proses SMAW adalah persediaan yang kontinyu padaelectric

current (arus listrik), dengan jumlah ampere dan voltage yangcukup baik

kestabilan api las (Arc) akan tetap terjaga.

Dimana electric power (tenaga

listrik) yang diperoleh dari weldingmachine menurut jenis arus yang

dikeluarkannya terdapat 3 (tiga) jenismachine yaitu :

a. Machine dengan arus searah (DC).

b. Machine dengan arus bolak balik (AC)

c. Machine dengan kombinasi arus yaitu searah (DC) dan bolak balik

(AC)

Pada machine arus searah (DC)

dilengkapi dengan komponen yangmerubah sifat arus bolak-balik (AC) menjadi arus

searah (DC) yaitugenerator, karena arus listrik yang dipakai disini bukan

berasal dari baterei,melainkan daru generator listrik.

Machine arus bolak balik tidak perlu

dilengkapi dengan generator, tetapicukup dengan transformator. Karakteristik

electric efficiencynya 80-85%. Untuk machine kombinasi AC dan DC dilengkapi

dengan transformatordan rectifier, dimana rectifier ini mempunyai fungsi untuk

meratakan arus.

B. Pemilihan Parameter Pengelasan

Panjang busur (Arc Length) yang dianggap baik lebih kurang sama dengandia.

elektrode yang dipakai. Untuk besarnya tegangan yang dipakai setiapposisi

pengelasan tidak sama. Misalnya dia. elektrode 3 mm – 6 mm,mempunyai tegangan

20 – 30 volt pada posisi datar, dan tegangan ini akandikurangi antara 2 – 5

volt pada posisi diatas kepala. Kestabilan tegangan ini sangat menentukan mutu

pengelasan dan kestabilan juga dapaTdidengar melalui suara selama

pengelasan.Besarnya arus juga mempengaruhi pengelasan, dimana besarnya

aruslistrik pada pengelasan tergantung dari bahan dan ukuran lasan, geometri

sambungan pengelasan, macam elektrode dan dia. inti elektrode. Untukpengelasan

pada daerah las yang mempunyai daya serap kapasitas panasyang tinggi diperlukan

arus listrik yang besar dan mungkin juga diperlukantambahan panas. Sedang untuk

pengelasan baja paduan, yang daerahHAZ-nya dapat mengeras dengan mudah akibat

pendinginan yang terlalucepat, maka untuk menahan pendinginan ini diberikan

masukan panasyang tinggi yaitu dengan arus pengelasan yang besar. Pengelasan

logampaduan,agar untuk menghindari terbakarnya unusur-unsur paduansebaiknya

digunakan arus las yang sekecil mungkin. Juga pada pengelasanyang kemungkinan

dapat terjadi retak panas, misalnya pada pengelasanbaja tahan karat austenitik

maka penggunaan panas diusahakan sekecilmungkin sehingga arus pengelasan harus

kecil.Kecepatan pengelasan tergantung dari bahan induk, jenis elektrode,

dia.inti elektrode, geometri sambungan, ketelitian sambungan . agar

dapatmengelas lebih cepat diperlukan arus yang lebih tinggi.

Polaritas listrik mempengaruhi hasil

dari busur listrik. Sifat busur listrikpada arus searah (DC) akan lebih stabil

daripada arus bolak-balik (AC).Terdapat dua jenis polaritas yaitu polaritas

lurus, dimana benda kerjapositif dan elektrode negatip (DCEN). Polaritas balik

adalah sebaliknya.Karakteristik dari polaritas balik yaitu pemindahan logam

terjadi dengancara penyemburan, maka polaritas ini mepunyai hasil pengelasan

yanglebih dalam dibanding dengan polaritas lurus (DCEN).

C. Pelaksanaan Pengelasan

Penyalaan busur listrik pada pengelasan dapat dilakukan dengan melakukan

hubungan singkat ujung elektroda dengan logam induk,kemudian memisahkannya lagi

sampai jarak tertentu sebagai panjang busur. Dimana panjang busur normal yaitu

antara 1.6 – 3.2 mm.

Pemadaman busur listrik dilakukan

dengan menjauhkan elektrode daribahan induk . untuk menghasilkan penyambungan

manik las yang baikdapat dilakukan sebagai berikut :

Sebelum elektrode dijauhkan dari logam induk sebaiknya panjang busurlistrik

dikurangi lebih dahulu, baru kemudian elektrode dijauhkan dalamposisi lebih dimiringkan

secukupnya.

Pergerakan Elektrode Pengelasan

Ada berbagai cara didalam menggerakkan (mengayunkan) elektrode lasyaitu :

- Elektrode digerakkan dengan melakukan maju dan mundur,

metodeini salah satu bentuk metode weaving. (lihat gambar 9 bagian A)

- Bentuk weaving lainnya yaitu dengan melakukan gerakan

seperti

setengah bulan. (lihat gambar 9 bagian B)

- Gerakan elektrode yang menyerupai bentuk angka 8.

(lihat gambar 9

bagian C)

- Elektrode dengan melakukan gerakan memutar. (lihat

gambar 9

bagian D)

- Gerakan elektrode dengan membentuk hesitation. (lihat

gambat 9

bagian E)

Semua gerakan mempunyai tujuan untuk

mendapatkan deposit logam lasdengan permukaan rata, mulus dan terhindar dari

terjadinya takik-takikdan termasuk terak-terak, yang terpenting dalam gerakan

elektroda iniadalah ketapatan sudut dan kestabilan kecepatan. Ayunan elektrode

las agar berbentuk anyaman atau lipatan manik las makalebar las dibatasi sampai

3 (tiga) kali besarnya diameter elektrode.

Teknik Pengelasan Untuk Jenis

Sambungan Groove

Posisi datar (1G)

Disarankan menggunakan metode seperti gambar 9 A dan B. Untuk jenissambungan

ini dapat dilakukan penetrasi pada kedua sisi, tetapi dapat jugadilakukan

penetrasi pada satu sisi saja. Type posisi datar (1G) didalampelaksanaannya

sangat mudah. Dapat diapplikasikan pada material pipadengan jalan pipa diputar.

Posisi horizontal (2G

Pengelasan pipa 2G adalah pengelasan posisi horizontal, yaitu pipa padaposisi

tegak dan pengelasan dilakukan secara horizontal mengelilingi pipa.Kesukaran

pengelasan posisi horizontal adalah karena beratnya sendirimaka cairan las akan

selalu kebawah. Adapun posisi sudut elektrodepengelasan pipa 2G yaitu 90º.

Panjang gerakan elektrode antara 1-2 kali diameter elektrode. Bila

terlalupanjang dapat mengakibatkan kurang baiknya mutu las. Panjang busur di

usahakan sependek mungkin yaitu ½ kali diameter elektrode las. Untukpengelasan

pengisian dilakukan dengan gerakan melingkar dan diusahakandapat membakar

dengan baik pada kedua sisi kampuh agar tidak terjadicacat. Gerakan seperti ini

diulangi untuk pengisian berikutnya.

Posisi vertikal (3G)

Pengelasan posisi 3G dilakukan pada material plate. Posisi 3G inidilaksanakan

pada plate dan elektrode vertikal. Kesukaran pengelasan ini hampir sama dengan

posisi 2G akibat gaya gravitasi dari cairan elektrode las.

Pengelasan pipa pada posisi 5G dapat

dibedakan menjadi pengelasan naik

dan pengelasan turun.Pengelasan naikBiasanya dilakukan pada pipa yang mempunyai

dinding teal karenamembutuhkan panas yang tinggi. Pengelasan arah naik

kecepatannya lebihrendah dibandingkan pengelasan dengan arah turun, sehingga

panasmasukan tiap satuan luas lebih tinggi dibanding dengan pengelasan

turun.Posisi pengelasan 5G pipa diletakkan pada posisi horizontal tetap

danpengelasan dilakukan mengelilingi pipa tersebut. Supaya hasil pengelasan

baik, maka diperlukan las kancing (tack weld) pada posisi jam 5-8-11 dan 2 .

Mulai pengelasan pada jam 5.30 ke jam 12.00 melalui jam 6 dankemudian

dilanjutkan dengan posisi jam 5.30 ke jam 12.00 melalui jam 3

Gerakan elektrode untuk posisi root

pass (las akar) adalah berbentuksegitiga teratur dengan jarak busur ½ kali

diameter elektrode.

Pengelasan turun

Biasanya dilakukan pada pipa yang tipis dan pipa saluran minyak serta gas bumi.

Alasan penggunaan las turun lebih menguntungkan dikarenakanlebih cepat dan

lebih ekonomis.

ELEKTRODA

(filler atau bahan isi)

Klasifikasi Elektroda

Elektroda baja lunak dan baja paduan

rendah untuk las busur listrik manurut klasifikasi AWS (American Welding

Society) dinyatakan dengan tanda E XXXX yang artInya sebagai berikut :

E menyatakan elaktroda busur listrik

XX (dua angka) sesudah E menyatakan kekuatan tarik deposit las dalam

ribuan Ib/in2 lihat table.

X (angka ketiga) menyatakan posisi pangelasan.

angka 1 untuk pengelasan segala posisi. angka 2 untuk pengelasan posisi datar

di bawah tangan

X (angka keempat) menyataken jenis selaput dan jenis arus yang cocok

dipakai untuk pengelasan lihat table.

Contoh : E 6013

Artinya:

Kekuatan tarik minimum den deposit las adalah 60.000 Ib/in2 atau 42 kg/mm2

Dapat dipakai untuk pengelasan segala posisi

Jenis selaput elektroda Rutil-Kalium dan pengelasan dengan arus AC atau DC +

atau DC

Elektroda Baja Lunak

Macam-macam jenis elektroda baja lunak perbedaannya hanyalah pada jenis

selaputnya. Sedang kan kawat intinya sama.

- 1. E 6010 dan E 6011

Elektroda ini adalah jenis elektroda selaput selulosa yang dapat dipakai

untuk pengelesan dengan penembusan yang dalam. Pengelasan dapat pada

segala posisi dan terak yang tipis dapat dengan mudah dibersihkan.

Deposit las biasanya mempunyai sifat sifat mekanik yang baik dan dapat

dipakai untuk pekerjaan dengan pengujian Radiografi. Selaput selulosa

dengan kebasahan 5% pada waktu pengelasan akan menghasilkan gas pelindung.

E 6011 mengandung Kalium untuk mambantu menstabilkan busur listrik bila

dipakai arus AC.

- 2. E 6012 dan E 6013

Kedua elektroda ini termasuk jenis selaput rutil yang dapat manghasilkan

penembusan sedang. Keduanya dapat dipakai untuk pengelasan segala posisi,

tetapi kebanyakan jenis E 6013 sangat baik untuk posisi pengelesan tegak

arah ke bawah. Jenis E 6012 umumnya dapat dipakai pada ampere yang relatif

lebih tinggi dari E 6013. E 6013 yang mengandung lebih benyak Kalium memudahkan

pemakaian pada voltage mesin yang rendah. Elektroda dengan diameter kecil

kebanyakan dipakai untuk pangelasan pelat tipis.

- 3. E 6020

Elektroda jenis ini dapat menghasilkan penembusan las sedang dan teraknya

mudah dilepas dari lapisan las. Selaput elektroda terutama mengandung

oksida besi dan mangan. Cairan terak yang terlalu cair dan mudah mengalir

menyulitkan pada pengelasan dengan posisi lain dari pada bawah tangan atau

datar pada las sudut.

Elektroda Berselaput

Elektroda berselaput yang dipakai pada Ias busur listrik mempunyai perbedaan

komposisi selaput maupun kawat Inti. Pelapisan fluksi pada kawat inti dapat

dengah cara destrusi, semprot atau celup. Ukuran standar diameter kawat inti

dari 1,5 mm sampai 7 mm dengan panjang antara 350 sampai 450 mm. Jenis-jenis

selaput fluksi pada elektroda misalnya selulosa, kalsium karbonat (Ca C03),

titanium dioksida (rutil), kaolin, kalium oksida mangan, oksida besi, serbuk

besi, besi silikon, besi mangan dan sebagainya dengan persentase yang

berbeda-beda, untuk tiap jenis elektroda.

Tebal selaput elektroda berkisar antara 70% sampai 50% dari diameter elektroda

tergantung dari jenis selaput. Pada waktu pengelasan, selaput elektroda ini

akan turut mencair dan menghasilkan gas CO2 yang melindungi cairan las, busur listrik

dan sebagian benda kerja terhadap udara luar. Udara luar yang mengandung O2 dan

N akan dapat mempengaruhi sifat mekanik dari logam Ias. Cairan selaput yang

disebut terak akan terapung dan membeku melapisi permukaan las yang masih

panas.

Elektroda dengan Selaput Serbuk Besi

Selaput elektroda jenis E 6027, E 7014. E 7018. E 7024 dan E 7028

mengandung serbuk besi untuk meningkatkan efisiensi pengelasan. Umumnya

selaput elektroda akan lebih tebal dengan bertambahnya persentase serbuk

besi. Dengan adanya serbuk besi dan bertambah tebalnya selaput akan

memerlukan ampere yang lebih tinggi.

Elektroda Hydrogen Rendah

Selaput elektroda jenis ini

mengandung hydrogen yang rendah (kurang dari 0,5 %), sehingga deposit las

juga dapat bebas dari porositas. Elektroda ini dipakai untuk pengelasan

yang memerlukan mutu tinggi, bebas porositas, misalnye untuk pengelasan

bejana dan pipa yang akan mengalami tekanan

Jenis-jenis elektroda hydrogen rendah misalnya E 7015, E 7016 dan E

7018.

Alat

- alat Bantu Las

1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dangan karet

isolasi Yang disebut kabel las ada tiga macam yaitu :

- kabel elektroda

- kabel massa

- kabel tenaga

Kabel elektroda adalah kabel yang

menghubungkan pesawat las dengan elektroda. Kabel massa menghubungkan pesawat

las dengan benda kerja. Kabel tenaga adalah kabel yang menghubungkan sumber

tenaga atau jaringan listrik dengan pesawat las. Kabel ini biasanya terdapat

pada pesawat las AC atau AC - DC.

2. Pemegang Elektroda

Ujung yang tidak berselaput dari elektroda dijepit dengan pemegang elektroda.

Pemegang elektroda terdiri dari mulut penjepit dan pegangan yang dibungkus oleh

bahan penyekat. Pada waktu berhenti atau selesai mengelas, bagian pegangan yang

tidak berhubungan dengan kabel digantungkan pada gantungan dari bahan fiber

atau kayu.

3. Palu Las

Palu Ias digunakan untuk melepaskan dan mengeluarkan terak las pada jalur Ias

dengan jalan memukulkan atau menggoreskan pada daerah las.

Berhati-hatilah membersihkan terak Ias dengan palu Ias karena kemungkinan akan

memercik ke mata atau ke bagian badan lainnya

4. Sikat Kawat

Dipergunakan untuk :

- Membersihkan benda kerja yang

akan dilas

- Membersihkan terak Ias yang

sudah lepas dari jalur las oleh pukulan palu las.

5. Klem Massa

Klem massa edalah suatu alat untuk menghubungkan kabel massa ke benda kerja.

Biasanya klem massa dibuat dari bahan dengan penghantar listrik yang baik

seperti Tembaga agar arus listrik dapat mengalir dengan baik, klem massa ini

dilengkapi dengan pegas yang kuat. Yang dapat menjepit benda kerja dengan baik

. Walaupun demikian permukaan benda kerja yang akan dijepit dengan klem massa

harus dibersihkan terlebih dahulu dari kotoran-kotoran seperti karat, cat,

minyak.

6. Tang (penjepit)

Penjepit (tang) digunakan untuk memegang atau memindahkan benda kerja yang

masih panas.

Busur nyala las ditimbulkan oleh arus listrik yang

diperoleh dari mesin las.

Busur nyala terjadi apabila dibuat jarak tertentu antara elektroda dengan benda

kerja dan kabel masa dijepitkan kebenda kerja.

Mesin las ada dua macam, yaitu:

- mesin las D.C (direct current – mesin las arus searah)

- mesin las A.C (alternating current – mesin las arus bolak-balik)

Pemasangan kabel skunder, pada mesin las D.C dapat diatur / dibuat menjadi DCSP

atau DCRP.

- bila kabel elektroda dihubungkan kekutub negative mesin, dan kabel masa

dihubungkan kekutub positif maka disebut hubungan polaritas lurus (D.C.S.P)

- pada hubungan D.C.S.P, panas yang timbul, sepertiga memanaskan elektroda dan

dua pertiga memanaskan benda kerja.

Berarti benda kerja menerima panas lebih banyak dari elektroda.

- bila kabel elektroda dihubungkan kekutub positif mesin, dan kabel masa

dihubungkan kekutub negative maka disebut hubungan polaritas terbaik (D.C.R.P)

catatan:

DCSP = direct current straight polarity

DCRP = direct current revers polarity

- pada hubungan D.C.R.P, panas yang timbul, dua pertiga memanaskan elektroda

dan sepertiga memanaskan benda kerja. Berarti elektroda menerima panas yang

lebih banyak dari benda kerja

- kapan dipergunakan D.C.R.P, tersebut?

Ini tergantung pada :

- bahan benda kerja

- posisi pengelasan

- bahan dan salutan elektroda

- penembusan yang diinginkan

Pada mesin las A.C, kabel masa dan kabel elektroda dapat dipertukarkan tanpa

mempengaruhi perubahan panas yang timbul pada busur nyala.

Keuntungan-keuntungan pada mesin D.C antara lain:

- busur nyala stabil

- dapat menggunakan elektroda bersalut dan tidak bersalut

- dapat mengelas pelat tipis dalam hubungan DCRP

- dapat dipakai untuk mengelas pada tempat-tempat yang lembab dan sempit

Keuntungan-keuntungan pada mesin A.C, antara lain:

- busur nyala kecil, sehingga memperkecil kemungkinan timbunya keropos pada

rigi-rigi las

- perlengkapan dan perawatan lebih murah

Besar arus dalam pengelasan dapat diatur dengan alat penyetel, dengan jalan

memutar handle menarik atau menekan, tergantung pada konstruksinya.

Posting : Endan Maulana