CACAT LAS VISUAL

Cacat las ini terbagi atas : SPATTERS,

SURFACE POROSITY, PIN HOLE, SURFACE CRACKS, SURFACE COLD LAP, SURFACE

CONCAVITY, SURFACE UNDERCUT, SURFACE UNDERFILL, EXCESSIVE REINFORCE

MENT, WIDE BEAD, STOP START dan HIGH LOW.

Penjelasanya Sebagai Berikut :

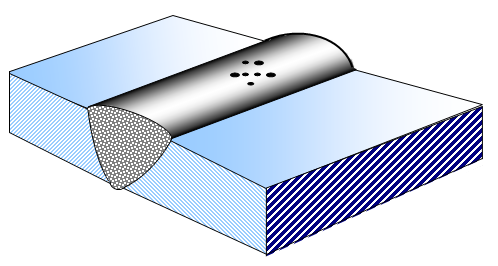

SPATTERS / PERCIKAN LAS

|

| SPATTERS / PERCIKAN LAS |

Cacat las ini biasanya terjadi karena beberapa hal :

1. Lingkungan yang basah atau lembab2. Elektroda lembab

3. Angin masuk ke kolam las

4. Busur terlalu panjang

5. Arus Capping terlalu tinggi

6. Salah jenis arus

7. Salah jenis polaritas

8. Lapisan Galvaniiza belum digerinda

Akibat dari cacat las ini adalah buruk rupa dan mengawali karat permukaan. Cara penanggulangannya yakni cukup dengan dichip / pahat saja atau dikikir kasar, namun tidak boleh digerinda karena akan memakan permukaan base metalnya.

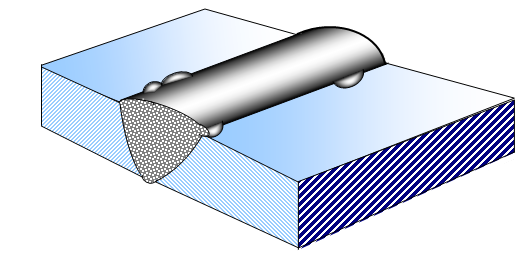

POROSITY / GELEMBUNG GAS

|

| POROSITY / GELEMBUNG GAS |

1. Lingkungan Basah atau lembab

2. Elektroda lembab

3. Amper Capping terlalu tinggi

4. Timbul gas sewatu pengelasan

5. Lapisan Galvanize digerinda

6. Masuk udara ke dealam kolam las

7.Kampuh kotor

Akibat dari cacat las ini adalah :

2. Melemahkan sambungan

3. Mengawali karat permukaan

Cara penanggulangannya yakni Gerinda atau gouging hingga cacat hilang dan las ulang sesuai ketentuan WPS Repair.

SURFACE CONCAVITY / LAJUR CEKUNG

|

| SURFACE CONCAVITY / LAJUR CEKUNG |

Cacat las ini biasanya terjadi karena beberapa hal :

1. Sudut bukaan kampuh terlalu besar2. Elektroda terlalu kecil

3. Amper Capping tinggi

4. Lajur Capping belum selesai

5.Speed Capping terlalu tinggi

Akibat dari cacat las ini adalah :

1. Melemahkan sambungan

2. Mengawali karat permukaan

3. Timbul Displasment Stress ( tegangan geser ) yang berpotensi menimbulkan retak.

Cara penanggulangannya yakni langsung selesaikan lajur Capping sesuai WPS Asli.

PIN HOLE / LUBANG JARUM

|

| PIN HOLE / LUBANG JARUM |

1. Terbentuk gas selama pengelasan seperti : CO2, CO, NO2, SO2

2. Udara merasuk kedalam kolam las.

Akibat dari cacat las ini adalah

kemungkinan bocor sangat tinggi di lokasi cacat. Cara penanggulangannya

yakni cacat digouging hingga akar las , kemudian diisi las sesuai WPS

Repair.SURFACE COLD LAP

|

| SURFACE COLD LAP |

1. Suhu metal rendah.

2. Amper capping rendah.

3. Ayunan ( sway ) tidak tetap

4. Permukaan bahan kotor.

2. Amper capping rendah.

3. Ayunan ( sway ) tidak tetap

4. Permukaan bahan kotor.

Akibat dari cacat las ini adalah :

1. Terjadi incomplete fusion ( fusi tidak sempurna ) yang berpotensi retak.

2. Timbul kecurigaan bahwa seluruh lajur las dilaksanakan dengan amper rendah sehingga dapat meng akibatkan fusi antar bahan dasar dengan bahan las atau antar lajur tidak sempurna.

2. Timbul kecurigaan bahwa seluruh lajur las dilaksanakan dengan amper rendah sehingga dapat meng akibatkan fusi antar bahan dasar dengan bahan las atau antar lajur tidak sempurna.

Cara penanggulangannya yakni

1. Jika kecurigaan tidak terbukti , maka cold lap cukup digerinda saja drhing gs sisi jalur uniform.

2. Jika kecurigaan terbukti maka seluruh jalur yang bermasalah dibongkar, dikampuh ulang dan dilas kembali sesuai WPS Asli. Juru las yang bermasalah diganti dengan yang lebih qualified ( baik ).

SURFACE UNDERCUT

|

| SURFACE UNDERCUT |

1. Suhu metal terlalu tinggi.

2. Amper capping tinggi.

3. Speed capping terlalu rendah.

Akibat dari cacat las ini adalah :

2. Amper capping tinggi.

3. Speed capping terlalu rendah.

Akibat dari cacat las ini adalah :

1. Melemahkan sambungan .

2. Menghawali karat permukaan

3. Menimbulkan tegangan geser (Displacement Stress ) yang berpotensi retak

2. Menghawali karat permukaan

3. Menimbulkan tegangan geser (Displacement Stress ) yang berpotensi retak

Cara penanggulangannya yakni cukup membersihkannya dengan wire brush (

sikat kawat dan mengisinya dengan stringer ( pengelasan lajur tunggal

tanpa digoyang ) sesuai WPS Repair .

SURFACE UNDERFILL

|

| SURFACE UNDERFILL |

1. Suhu metal terlalu rendah.

2. Amper capping terlalu rendah.

3. Sisi kampuh kotor

4. Ayunan tidak sempurna

5. High Low ( penyetelan tinggi rendah )

Akibat dari cacat las ini adalah :2. Amper capping terlalu rendah.

3. Sisi kampuh kotor

4. Ayunan tidak sempurna

5. High Low ( penyetelan tinggi rendah )

1. Timbul takik ( notch ) yang berpotensi retak

2. Melemahkan sambungan.

3. Mengawali karat permukaan.

Cara penanggulangannya yakni gerinda takiknya hingga sisa slag hilang, dan diisi stringer sesuai WPS Repair.

SURFACE CRACK / RETAK

|

| SURFACE CRACK / RETAK |

1. Takik / notch

2. Tegangan ( stress )

3. C equivalent < 0.41 %

4. Penghilangan tegangan (stress relief ).

5. Martensit di h.a.z

6.Pertumbuhan kristal ( crystal growth )

7. Kandungan ferrite < 5% dan > 12 % ( untuk stainless steel )

8. Ketidak sesuaian material ( reheat crack )

9. Stress Corrosion Cracking ( S.C.C ) ,Cl2 , C, H2 , caustic

10. Shrinkage ( pengkerutan )

2. Tegangan ( stress )

3. C equivalent < 0.41 %

4. Penghilangan tegangan (stress relief ).

5. Martensit di h.a.z

6.Pertumbuhan kristal ( crystal growth )

7. Kandungan ferrite < 5% dan > 12 % ( untuk stainless steel )

8. Ketidak sesuaian material ( reheat crack )

9. Stress Corrosion Cracking ( S.C.C ) ,Cl2 , C, H2 , caustic

10. Shrinkage ( pengkerutan )

Akibat dari cacat las ini adalah fatal.

Cara penanggulangannya yakni:

1. Diadakan analisa kegagalan ( failure analysis ) untuk mengetahui penyebab

retak secara akurat.

2. Jika retak berada didalam jalur las , digaouging , di kampuh ulang . distel dan dilas sesuai wps repair ( di

sesuaikan dengan hasil F.A )

3. jika retak keluar kampuh, maka seluruh material ( base metal ) diganti baru, weld repair disesuaikan dengan hasil F.A.

retak secara akurat.

2. Jika retak berada didalam jalur las , digaouging , di kampuh ulang . distel dan dilas sesuai wps repair ( di

sesuaikan dengan hasil F.A )

3. jika retak keluar kampuh, maka seluruh material ( base metal ) diganti baru, weld repair disesuaikan dengan hasil F.A.

EXCESSIVE REINFORCEMENT ( JALUR LAS TERLALU MENONJOL

|

| EXCESSIVE REINFORCEMENT |

1. Suhu metal rendah

2. Amper capping rendah

3. Speed capping rendah

4. Suhu lingkungan dingin

5. Busur terlalu pendek

Akibat dari cacat las ini adalah :2. Amper capping rendah

3. Speed capping rendah

4. Suhu lingkungan dingin

5. Busur terlalu pendek

1. Timbul kecurigaan bahwa seluruh lajur dilas dengan amper rendah

2. Mungkin kondisi internal jalur las cukup baik namun perlu di selidiki lebih lanjut.

Cara penanggulangannya yakni:

1. Diadakan pengujian NDT baik dengan RT maupun UT ( straight atau angle

probe ). jika hasilnya membuktikan bahwa kecurigaan benar , maka

seluruh jalur yang bermasalah dibongkar dan dikampuh, distel dan dilas

sesuai WPS Asli. juru las diganti yang qualified.

2. Jika hasil uji ndt menunjukkan kondisi internal jalur las baik , maka jalur menonjol cukup digerinda hingga uniform dan sesuai standard .

STOP START ( SALAH PENGGANTIAN ELEKTRODA )

2. Jika hasil uji ndt menunjukkan kondisi internal jalur las baik , maka jalur menonjol cukup digerinda hingga uniform dan sesuai standard .

STOP START ( SALAH PENGGANTIAN ELEKTRODA )

|

| STOP START ( SALAH PENGGANTIAN ELEKTRODA ) |

1. Tonjolan berulang disebabkan oleh penggantian elektroda terlalu mundur sehingga terjadi overlapping yang menonjol.

2. Bagian yang kosong tanpa capping secara berulang disebabkan oleh penggantian elektroda yang terlalu maju.

2. Bagian yang kosong tanpa capping secara berulang disebabkan oleh penggantian elektroda yang terlalu maju.

Akibat dari cacat las ini adalah :

1. Yang menonjol tampak buruk dan tidak efisien.

2. Yang kosong menimbulkan notch yang berpotensi retak .

2. Yang kosong menimbulkan notch yang berpotensi retak .

Cara penanggulangannya yakni :

1. Yang menonjol cukup digerinda kebentuk standard.

2. Yang kosong harus digerinda hingga sisa slag hilang, kemudian didisi las sesuai WPS Repair .

WIDE BEAD

|

| WIDE BEAD |

1. Wide Bead yang bukan hasil manipulasi mutu :

a) Suhu metal relatif dingin

b) Ayunan terlalu melebar

c) Juru las tidak qualified.

2. Wide bead hasil manipulasi mutu.

a) Gap sangat lebar

b) Juru las dipaksa untuk mensiasatinya .

c) Gap disumpal dengan benda asing .

a) Suhu metal relatif dingin

b) Ayunan terlalu melebar

c) Juru las tidak qualified.

2. Wide bead hasil manipulasi mutu.

a) Gap sangat lebar

b) Juru las dipaksa untuk mensiasatinya .

c) Gap disumpal dengan benda asing .

Akibat dari cacat las ini adalah :

1. Untuk Wide Bead yang bukan manipulasi mutu :A) surface cold Lap kanan kiri Sisi las.

2. Untuk wide bead hasil manipulasi mutu :

A) Fatal, bahan dasar harus diganti.

Cara penanggulangannya yakni :

1. Gerinda cold lap sehingga lebar jalur las wajar.

2. Bahan induk ( base marial harus diganti baru ( jika ada ) , distel dan dilas ulang sesuai WPS Asli. Seluruh welding crew direject dan diganti ( karena telah memanipula si mutu secara kriminal ( tidak bertanggung jawab ).

HIGH LOW ( TINGGI RENDAH )

|

| HIGH LOW |

1. Salah penyetean

2. Beda Tebal

Akibat dari cacat las ini adalah :

1. Mengawali erosi abrasi .

2. Menghasilkan tegangan geser yang berpotensi retak.

2. Menghasilkan tegangan geser yang berpotensi retak.

Posting : Akbar Maulana

Tidak ada komentar :

Posting Komentar